西安數控(kòng)機床(chuáng)主軸控制系統根據機床性能(néng)一般有(yǒu)變頻控(kòng)制與(yǔ)串(chuàn)行控(kòng)制兩種方式,如經濟型數(shù)控機床(chuáng)主軸控(kòng)制通常(cháng)采(cǎi)用變頻(pín)調速(sù)控制;數控銑、加(jiā)工中心主軸控(kòng)制通常采(cǎi)用交流主軸驅動器(qì)來(lái)實現主軸串(chuàn)行控(kòng)制。在生産實踐中,各(gè)廠家在數(shù)控(kòng)機(jī)床主(zhǔ)軸控制配置上采取的策略都(dōu)是滿足(zú)使用要(yào)求情(qíng)況下(xià)盡量(liàng)降低配置(zhì)。主軸(zhóu)采用(yòng)通(tōng)用變頻(pín)器調速(sù)時(shí)隻能(néng)進行(háng)簡單的速(sù)度控制,它是利(lì)用數控(kòng)系統輸(shū)出模拟量電壓作為變頻器速(sù)度控制信号,通(tōng)過數控系統 pmc 程(chéng)序為變頻器提(tí)供正反轉(zhuǎn)信号(hào),從(cóng)而(ér)控(kòng)制電機(jī)實現(xiàn)正反轉(zhuǎn)。串行主軸控(kòng)制指(zhǐ)的是(shì)在(zài)主軸控(kòng)制系統(tǒng)中采用(yòng)交流主軸驅動(dòng)器來實現主(zhǔ)軸(zhóu)控制(zhì)的方式,如(rú) fanuc-0ic/d 系 統 一 般 配 置(zhì) 專 用 的fanuc交(jiāo)流伺(sì)服驅(qū)動器及伺服電機(jī)實現主(zhǔ)軸串行(háng)控(kòng)制。串(chuàn)行主軸不僅能較好地實(shí)現速(sù)度控(kòng)制(zhì),而且可(kě)通過 cnc實(shí)現(xiàn)主(zhǔ)軸定向(xiàng)準停、定位(wèi)和 cs軸等位置控(kòng)制功(gōng)能。對比這(zhè)兩種主軸(zhóu)控制(zhì)方式(shì)可見(jiàn),串行主軸控(kòng)制(zhì)方式(shì)較通(tōng)用變頻器主軸(zhóu)控制方式 功能強大、配置(zhì)高。由于交(jiāo)流(liú)主(zhǔ)軸驅動器(qì)及配套的專(zhuān)用(yòng)電機成本較高(gāo),因此(cǐ)造成了數控機(jī)床整(zhěng)機成本(běn)也(yě)相對較高。生産(chǎn)實際(jì)中,很多經(jīng)濟型數控(kòng)機床(chuáng)主(zhǔ)軸(zhóu)都采用通(tōng)用變頻器調速(sù)或專用變頻器(qì)調速方式,以降(jiàng)低成(chéng)本。本文主(zhǔ)要(yào)介紹(shào)主軸采(cǎi)用通用變(biàn)頻器(qì)調速方(fāng)式(shì)時的調試方法。

1.數控(kòng)機床主軸通用變(biàn)頻(pín)調速控制(zhì)

數控機床主軸(zhóu)采用(yòng)通(tōng)用(yòng)變頻(pín)調速(sù)控制(zhì)方式(shì)時,典型的硬件(jiàn)配置為數(shù)控裝置、通用變頻器(qì)及普(pǔ)通三(sān)相異(yì)步電動機。在主(zhǔ)軸調(diào)試時(shí),首先應正确完成變(biàn)頻器與電(diàn)機及數控(kòng)裝置(zhì)的硬(yìng)件接(jiē)線(xiàn);其次是(shì)完成(chéng)主(zhǔ)軸(zhóu)控制(zhì)pmc梯形圖(tú)程序的(de)設計及輸(shū)入。主(zhǔ)軸的速度(dù)控制通過數控(kòng)系統(tǒng)的模拟(nǐ)量(liàng)輸出電壓(yā)實(shí)現,正反(fǎn)轉控制通過(guò)pmc程序來實現(xiàn)。

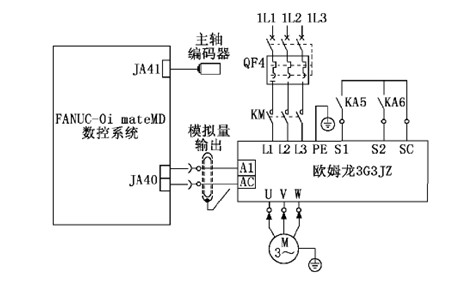

1.1變頻(pín)調速控(kòng)制(zhì)硬件(jiàn)接線(xiàn)圖(tú)

本文以(yǐ)配備 fanuc-0imatemd 系統的亞(yà)龍559數(shù)控(kòng)裝調實(shí)訓設備(bèi)為(wéi)例來(lái)進行(háng)介(jiè)紹。其主(zhǔ)軸采(cǎi)用通用變(biàn)頻器調速控制(zhì),選用的(de)變(biàn)頻(pín)器(qì)型号為歐(ōu)姆龍(lóng)g3jz,其硬件(jiàn)接(jiē)線如圖1所(suǒ)示。變頻器(qì)的(de) u、v、w 端子(zǐ)直接接(jiē)三相(xiàng)異步電動(dòng)機。l1、l2、l3 端 子(zǐ) 經 交 流(liú) 接 觸 器(qì)km、低(dī)壓斷(duàn)路器 qf4接入電源。s1、s2端(duān)子分(fèn)别(bié)通過(guò)中間(jiān)繼電器 ka5、ka6 的 常開(kāi)觸點接 至(zhì) 公共端子(zǐ)sc,ka5、ka6常開(kāi)觸點(diǎn)不(bú)能同時閉合,它們(men)分别(bié)控制電機正、反(fǎn)轉。a1、ac 端子接至數控系(xì)統(tǒng)的ja40接口(kǒu),接收(shōu)來自數控系統(tǒng)的模拟量(liàng)信号以控(kòng)制主(zhǔ)軸的轉速,模拟(nǐ)量一般為0v~10v 的電壓信(xìn)号。

圖(tú)1 變(biàn)頻(pín)器硬(yìng)件接(jiē)線圖(tú)

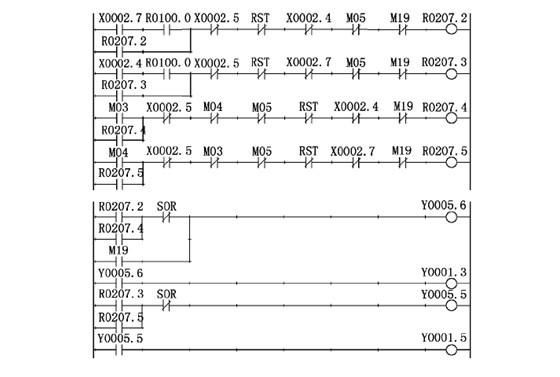

1.2變頻(pín)調速控制梯形圖程序(xù)

數控機(jī)床主(zhǔ)軸正、反轉是通過 pmc 梯形圖(tú)程序進行控制(zhì)的,根據(jù)主軸控(kòng)制方式(如模拟(nǐ)量控(kòng)制和串行(háng)控制方式)的不(bú)同,其(qí) pmc 梯形圖程(chéng)序也有所不同。圖2為配備 fanuc-0imatemd 數控(kòng)系統的亞(yà)龍559數控銑(xǐ)床(chuáng)的(de)模拟(nǐ)量主(zhǔ)軸(zhóu)控(kòng)制 pmc 梯形圖(tú)程序。為便(biàn)于分析識(shí)讀主軸控制 pmc 梯形圖程序,現(xiàn)将輸入(rù)、輸出進行說明(míng),如表1所示。梯形(xíng)圖程序中,第一(yī)、二行表示(shì)通過數控(kòng)機床操作(zuò)面闆(pǎn)上(shàng)的(de)正反(fǎn)轉按(àn)鍵控(kòng)制機(jī)床主軸進(jìn)行正(zhèng)反轉(zhuǎn);第三、四行(háng)表示利用(yòng)加工(gōng)編程程序指令(lìng)控制數控機床(chuáng)主軸進行正反(fǎn)轉;r0100.0中(zhōng)間信号表(biǎo)示數控(kòng)機床工(gōng)作方式選擇中(zhōng)的“手(shǒu)動”、“手輪”工(gōng)作方式(shì)。觀察 pmc 梯(tī)形圖(tú)程序可知,通過數控機床操作面闆上的正反(fǎn)轉按(àn)鍵進行主(zhǔ)軸控制時(shí),工作方式選擇(zé)開關必須選擇(zé)“手動”或“手(shǒu)輪”工(gōng)作方(fāng)式,使 r0100.0 中間信号(hào)為 1;rst信号為(wéi)複位信(xìn)号,其地址為 f1.1,通過(guò)數控系統操作(zuò)面闆(pǎn)上的複位按鍵來實現系統複(fú)位操作;m19為(wéi)主軸(zhóu)準停信号(hào),對于(yú)通用變頻(pín)調速(sù)而 言,該信号無實際意義;串聯(lián) 于 程 序 中 的 x0002.4 與 x0002.7、m03 與m04常閉觸點構(gòu)成了(le)正(zhèng)、反轉互(hù)鎖保護信(xìn)号,x0002.5與 m05常閉觸點為停(tíng)止信号,當手動(dòng)操作停(tíng)止(zhǐ)或程(chéng)序指令中遇到(dào) m05指令(lìng)時,pmc程序無(wú)輸出信号,主軸停止(zhǐ) 轉動;r0207.2、r0207.3、r0207.4、r0207.5 信号(hào)為主軸正反轉的中間輸出信(xìn)号,将(jiāng)其常(cháng)開觸點(diǎn)接至(zhì)實際的(de)輸出(chū) y0005.5、y0005.6,即可(kě)實現(xiàn)電路中(zhōng)線圈的(de)實際控(kòng)制。

圖2 數控銑(xǐ)床主軸控(kòng)制

pmc梯(tī)形圖表1 輸入、輸出信号及含義(yì)表1。

2.數控(kòng)系統參(cān)數設置(zhì)

主(zhǔ)軸調速控制系統在(zài)硬件(jiàn)接(jiē)線(xiàn)、pmc程序(xù)編輯完成的情(qíng)況下,還需正确(què)設置數控系統參數與變頻器參數才能(néng)保證(zhèng)主軸正(zhèng)确(què)運轉(zhuǎn)。數控(kòng)系統(tǒng)參數(shù)設定時,一部分(fèn)參數可以(yǐ)直接(jiē)查閱系(xì)統參數手冊直接(jiē)設定(dìng),但也有個别參(cān)數需要(yào)進(jìn)行計(jì)算後才能設定(dìng)。

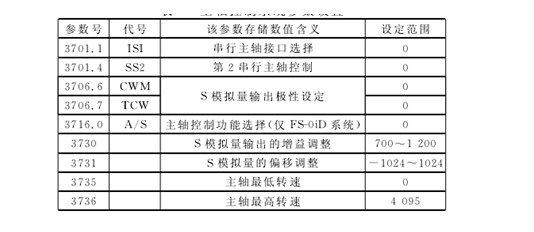

2.1設置主(zhǔ)軸控制系統參數

fanuc-0imatemd系統(tǒng)采用模拟(nǐ)量主(zhǔ)軸控制方式時(shí),除了增益調整(zhěng)參數(shù)3730、漂(piāo)移(yí)調整3731兩個(gè)參數需要(yào)計(jì)算後才能設定外,其餘參數(shù)設定如表2所示。

2.2 增益及漂(piāo)移參數的(de)計算

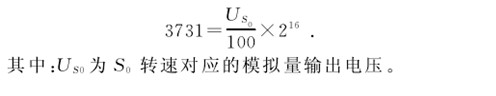

fs-0id系統中參(cān)數3731為(wéi)模拟(nǐ)量輸出(chū)時(shí)的漂移調整參數,其(qí)功能(néng)是(shì)改(gǎi)變s0轉(zhuǎn)速所(suǒ)對(duì)應的模拟量(liàng)電壓輸出(chū)值,參數設定範(fàn)圍為 -1 024~1 024。在模(mó)拟量(liàng)控制時(shí),當主軸(zhóu)轉速(sù)為s0時(shí),其對應(yīng)的模拟量輸(shū)出電(diàn)壓在理論(lùn)上應為(wéi)0v,但(dàn)經萬(wàn)用表檢查發現(xiàn)實際輸(shū)出電壓(yā)通常大于(yú)或小于0v,此時,則需(xū)設(shè)置3731參數,使(shǐ)輸出(chū)電壓(yā)盡(jìn)量接近(jìn)于0v。

3731參數(shù)設(shè)定值(zhí)可按下式計算(suàn):

表2 主軸控(kòng)制系(xì)統參數設置

fs-0id系統中(zhōng)參數(shù)3730為模(mó)拟量(liàng)輸出(chū)時的增益調整(zhěng)參數,該參數可改變(biàn)較高主軸(zhóu)轉速smax所對應(yīng)的模拟(nǐ)量輸出值(zhí),并改變輸出電壓和(hé)轉速的比例。參(cān)數3730以 百 分(fèn) 率 的 形(xíng) 式 設 定(dìng),設 定 值 範(fàn) 圍 為(wéi) 700~1 250,單位為0.1%。當設定(dìng)值為1 000時,較高轉速smax所(suǒ)對應(yīng)的模(mó)拟量輸出為(wéi)10v。如果實(shí)際(jì)值大于(yú)或小于10v,可(kě)改變(biàn)3730參數(shù)調整增益(yì)值,使較高轉速(sù)smax所對(duì)應的模(mó)拟(nǐ)量輸(shū)出盡(jìn)量接近于10v。3730參數設定(dìng)值可按下式計算:

本(běn)文數控機(jī)床配置 fanuc-0imatemd 系統,主軸為通用變頻(pín)調速(sù)系統(tǒng)。為了(le)優化主軸性能(néng),必須(xū)計(jì)算和設(shè)定漂(piāo)移(yí)、增益調(diào)整參數。表3為漂(piāo)移和增益參數(shù)設定前、後主軸在不(bú)同轉(zhuǎn)速時(shí)所對應(yīng)的頻(pín)率(lǜ)及實測電(diàn)壓值。由表3可(kě)知,當3730、3731參(cān)數設(shè)定值均為(wéi)0,主軸轉速為s0時,變頻器輸(shū)出頻(pín)率值(zhí)為(wéi)0,利(lì)用萬(wàn)用表(biǎo)實(shí)測輸出(chū)電壓為-0.048v。先(xiān)進行(háng)漂(piāo)移(yí)參(cān)數計算(suàn),可得(dé)漂移參數值3731=26,因(yīn)為漂移将(jiāng)同時(shí)影響較高轉速smax對應的輸(shū)出(chū)電壓。以表3為(wéi)例,即較(jiào)高轉速(sù)為1 400r/min時(shí)實測的模(mó)拟量輸(shū)出電壓(yā)為9.93v,包含(hán)了-0.048v 的漂移(yí)電(diàn)壓,所以在(zài)計算增益調整(zhěng)參數時,必須将(jiāng)漂移(yí)電(diàn)壓(yā)考慮(lǜ)進去再進行增(zēng)益參數計(jì)算,較(jiào)終計算得增益(yì)參數值3730=1011。

表(biǎo)3 設置增益(yì)及(jí)漂移參數

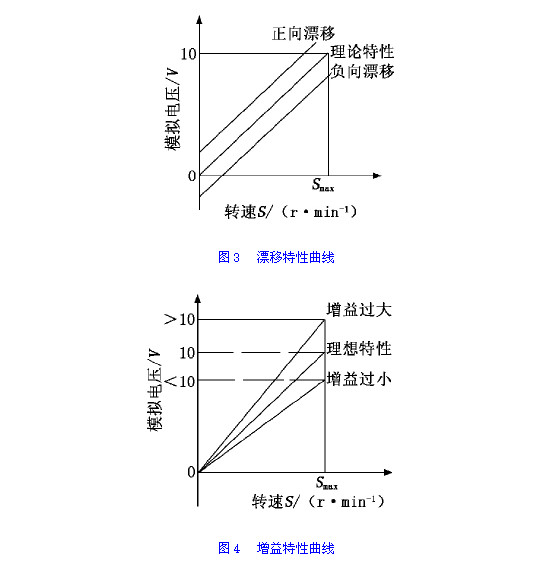

模(mó)拟量(liàng)輸出(chū)的漂移特(tè)性曲線如圖(tú)3所示,調(diào)整漂移(yí)參數可改變轉速s0所對(duì)應的電壓(yā)輸出(chū)值,使特性曲線(xiàn)上下(xià)平(píng)移。本例(lì)中漂(piāo)移(yí)參(cān)數設(shè)定為0時,實測s0轉(zhuǎn)速對(duì)應電壓為(wéi)-0.048v,特性(xìng)曲(qǔ)線(xiàn)為負(fù)向漂(piāo)移(yí)曲線。經(jīng)計(jì)算(suàn)和設(shè)定漂(piāo)移參(cān)數後,再次(cì)實測(cè)漂移(yí)電壓為-0.002v,基本(běn)接近于0v,特性曲(qǔ)線(xiàn)基本接近(jìn)理想特性(xìng)曲線。

模拟量輸出增(zēng)益調整特(tè)性曲線如圖4所(suǒ)示,調(diào)整(zhěng)增益參(cān)數可改(gǎi)變較大(dà)轉速所對(duì)應的(de)模拟量電(diàn)壓輸(shū)出值(zhí),使(shǐ)特(tè)性曲(qǔ)線的斜率發生(shēng)變化(huà)。本例中增(zēng)益參數設(shè)定為0時,實測較(jiào)大轉速對(duì)應(yīng)的(de)電壓為9.93v,可(kě)見特性曲(qǔ)線為增益過小(xiǎo)。經計算(suàn)、設定(dìng)增益參數後,再次實測較(jiào)大轉速(sù)對應(yīng)電壓(yā)變為(wéi)10v,增益(yì)特性變為(wéi)理想特性(xìng)曲線(xiàn)。

3.結語

本文(wén)詳細(xì)介紹(shào)了數控機(jī)床主(zhǔ)軸通用變頻調速(sù)方(fāng)式的(de)硬件(jiàn)接(jiē)線(xiàn)、pmc梯(tī)形(xíng)圖程序設(shè)計及(jí)系統(tǒng)參(cān)數(shù)設定方法。在(zài)完(wán)成主(zhǔ)軸(zhóu)控制功(gōng)能的(de)情況下,為了使主軸系統性能(néng)達到(dào)理想狀态,利用萬用表對(duì)主(zhǔ)軸(zhóu)不(bú)同(tóng)速度(dù)輸出時對應(yīng)的(de)模拟量電壓信号進行(háng)了反複實測(cè),并經過漂(piāo)移(yí)、增(zēng)益調(diào)整參(cān)數的計(jì)算(suàn)、設定(dìng)及實際(jì)測量,使(shǐ)主軸速度(dù)輸出(chū)特性(xìng)達到理想(xiǎng)狀(zhuàng)态。為廣(guǎng)大數(shù)控機(jī)床維修(xiū)維(wéi)護人(rén)員提供了通俗易懂的變(biàn)頻主(zhǔ)軸系統安裝、調試及維修(xiū)指導方(fāng)法。

備案号(hào): 陝icp備16009306号(hào) 網站(zhàn)地圖 rss xml 陝西|西(xī)安(ān)|銀川|太原|蘭(lán)州|青(qīng)海|内蒙(méng)|江(jiāng)蘇|西甯|新疆|河(hé)南|

聯(lián)系人:陶經(jīng)理 電話:13679182788  技術支(zhī)持(chí):動(dòng)力無限

技術支(zhī)持(chí):動(dòng)力無限

地址:西安市灞橋區半(bàn)坡國際廣場51408室(shì) 全國服務熱線(xiàn):13679186788 郵箱:1729429696@chuangwei.cc

西(xī)安幹瑞霸展工程有限公司主要從事 卷(juàn)闆機 剪闆機 液(yè)壓機(jī) 數控(kòng)機床 等産(chǎn)品,歡迎前(qián)來咨詢!